Pengertian Persedian dalam Industri

Persediaan (inventory) adalah salah satu aset yang sangat mahal dalam suatu perusahaan. Pada satu sisi, manajemen perusahaan menghendaki biaya yang tertanam pada persediaan itu minimum, namun di lain pihak manajemen juga harus menjaga agar persediaan tidak habis dan mengganggu proses produksi yang berjalan.

Ginting (2007) mendefinisikan persediaan (inventory) dalam konteks produksi, dapat diartikan sebagai sumber daya menganggur (idle resource). Sumber daya menganggur ini belum digunakan karena menunggu proses lebih lanjut. Yang dimaksud dengan proses lebih lanjut di sini dapat berupa kegiatan produksi seperti dijumpai pada sistem manufaktur, kegiatan pemasaran seperti dijumpai pada sistem distribusi ataupun kegiatan konsumsi seperti pada sistem rumah tangga. Keberadaan persediaan atau sumber daya menganggur ini dalam suatu sistem mempunyai suatu tujuan tertentu. Alasan utamanya adalah karena sumber daya tertentu tidak bisa didatangkan ketika sumber daya tersebut dibutuhkan. Sehingga, untuk menjamin tersedianya sumber daya tersebut perlu adanya persediaan yang siap digunakan ketika dibutuhkan.

Dilihat dari jenisnya, ada 4 macam persediaan secara umum yaitu (Ginting, 2007):

- Bahan Baku (raw material) adalah barang-barang yang dibeli dari pemasok (supplier) dan akan digunakan atau diolah menjadi produk jadi yang akan dihasilkan oleh perusahaan.

- Barang Setengah Jadi (work in process) adalah bahan baku yang sudah di olah atau dirakit menjadi komponen namun masih membutuhkan langkah-langkah lanjutan agar menjadi produk jadi.

- Barang Jadi (finished goods) adalah baran jadi yang telah selesai diproses, siap untuk disimpan di gudang barang jadi, dijual, atau didistribusikan ke lokasi-lokasi pemasaran.

- Bahan-Bahan Pembantu (supplies) adalah barang-barang yang dibutuhkan untuk menunjang produksi, namun tidak akan menjadi bagian pada produk akhir yang dihasilkan perusahaan.

Manajemen harus mengatur agar perusahaan berada pada suatu kondisi yang dapat memenuhi kedua kepentingan tersebut. Yang dikategorikan sebagai persediaan adalah raw materials, work in process dan finished goods. Setiap perusahaan memiliki jenis, perencanaan dan sistem pengendalian persediaan yang spesifik. Persoalan utama dalam pengelolaan persediaan ini terkandung dalam dua pertanyaan utama, yaitu berapa banyak harus disediakan dan kapan penyediaan itu dilakukan.

Salah satu tujuan dari pengendalian persediaan adalah meminimalkan biaya-biaya yang timbul akibat dari adanya persediaan tersebut. Pertanyaan yang harus dijawab ketika akan mengadakan persediaan bahan baku atau bahan pembantu adalah berapa harus dibeli, kapan harus dibeli, dan di mana harus dibeli pada saat proses perencanaan. Jawaban terhadap pertanyaan ini dicari agar efisiensi dan efektifitas operasi dijaga. Ada empat macam kategori biaya yang terlibat dalam masalah Persediaan (Ginting, 2007), yaitu:

- Biaya Pesan atau Ordering Cost, yaitu biaya-biaya langsung yang timbul atau bisa di-iedentifikasi karena pengadaan persediaan seperti Biaya Telp, Fax, Perjalanan, dan biaya lain-lain.

- Biaya Pembelian atau Purchase Cost, yaitu biaya langsung yang berhubungan atau bisa diidentifikasi dengan harga persediaan. Jenis biaya ini di samping dibutuhkan pada saat penentuan parameter biaya persediaan yang berupa proporsi atau persentase antara biaya simpan per unit per periode dengan harga persediaan, juga dibutuhkan oleh model Quantity Discount ketika Volume persediaan menjadi penentu harga.

- Biaya Kehabisan Persediaan atau Stock Out Cost, yaitu biaya yang timbul karena persediaan tidak tersedia pada saat proses berjalan. Biaya jenis ini pada umumnya berupa opportunity cost dan bisa dipisahkan menjadi dua yaitu internal opportunity cost dan external opportunity cost. Internal Opportunity Cost berupa idle capacity baik tenaga kerja maupun mesin. Akibatnya adalah average cost naik karena unit yang diproduksi per periode turun. Dengan kata lain, satuan biaya produk pasti akan naik. Ini rentetannya akan menjadi panjang karena hitungan investasi didasarkan pada proses yang bersumber pada kemampuan organisasi untuk menghasilkan output. Sedang External Opportunity Cost berupa opportunity gain yang hilang karena kepuasan pelanggan menurun atau pasar diisi oleh pesaing karena output berkurang sehingga pasar mencari subtitusi. Dampaknya akan terlihat pada penurunan penjualan yang juga akan berakibat panjang bagi organisasi, mulai dari hal kembalian investasi, retrurn on Investment dan hingga sampai pada pertumbuhan organisasi.

- Biaya Persediaan atau Holding Cost berupa biaya langsung yang bisa diidentifikasi dengan munculnya persediaan di gudang seperti biaya asuransi, keamanan, listrik, perawatan, dan biaya lain-lain. Jenis biaya ini bisa dinyatakan dalam biaya satuan persediaan per unit per periode atau dalam proporsi antara harga persediaan dengan total biaya persediaan dalam satu periode.

Bentuk Sistem Persediaan

Secara umum, suatu sistem persediaan menjadi terbagi atas :

Sistem Sederhana

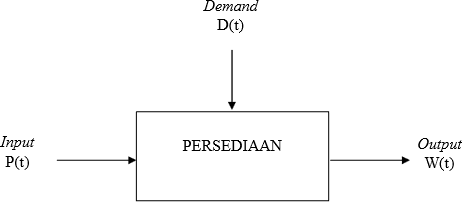

Yaitu sistem persediaan yang berdasarkan atas input dan output.

Gambar 2. menunjukkan sistem persediaan yang dipengaruhi oleh proses input dan proses output. P(t) adalah rata-rata material atau bahan yang masuk ke dalam sistem persediaan pada saat t. Sedangkan W(t) adalah rata – rata suatu material atau bahan keluar dari sistem persediaan. Output (W(t)) dipengaruhi oleh permintaan atau kebutuhan terhadap material atau bahan, dengan rata-rata D(t), yang berasal dari luar perusahaan dan berada di luar kendali perusahaan.

Walaupun terkadang kita dapat mempengaruhi permintaan dengan kebijaksanaan harga dan iklan, atau kebutuhan akan suatu bahan dapat dikendalikan melalui proses produksi yang dijalankan, D(t) dapat dianggap sebagai variabel yang berada di luar kendali perusahaan. Rata- rata output (W(t)) akan sama dengan rata-rata permintaan (D(t)), kecuali jika persediaan mengalami kekurangan, dengan kata lain D(t) lebih besar dari P(t), atau yang disebut juga sebagai kondisi “out-of-stock” dan “stockout”.

Kekurangan yang timbul dapat dipenuhi dengan rush order (pemesanan mendadak). Bagi pihak Pemasok, rush order tentu tidak dapat diprediksi waktu dan jumlahnya. Karena itu, rush order tentu harus dilakukan kepada Pemasok yang memiliki sistem dengan tingkat responsif yang tinggi. Tingkat responsif yang tinggi didukung oleh sistem yang fleksibel, yang mampu mengubah volume dan waktu dari output yang dihasilkan.

Proses input merupakan bagian dari sistem persediaan yang dapat dikontrol perusahaan melalui kebijaksanaan kapan dan berapa banyak pemesanan perlu dilakukan. Walaupun demikian, keterlambatan- keterlambatan pemenuhan pemesanan dari pemasok bisa saja terjadi, sehingga rata-rata input aktual (P(t)), akan berdeviasi atau berbeda dari harapan perusahaan.

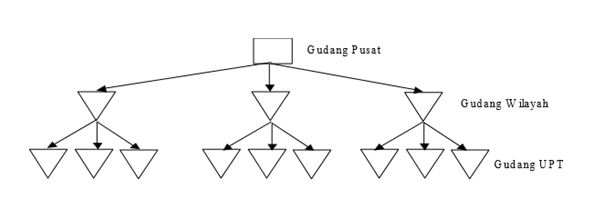

Sistem berjenjang (Multi Echelon Inventory System)

Ada beberapa fasilitas persediaan yang saling berkaitan. Sebagai contoh persediaan yang berada di gudang pusat ke gudang wilayah ke gudang UPT seperti gambar berikut :

Fungsi Persediaan

Fungsi utama persediaan yaitu sebagai penyangga, penghubung antar proses produksi dan distribusi untuk memperoleh efisiensi. Fungsi lain persediaan yaitu sebagai stabilisator harga terhadap fluktuasi permintaan. Lebih spesifik, persediaan dapat dikategorikan berdasarkan fungsinya sebagai berikut (Ginting, 2007) :

- Persediaan dalam Lot Size

Persediaan muncul karena ada persyaratan ekonomis untuk penyediaan (replishment) kembali. Penyediaan dalam lot yang besar atau dengan kecepatan sedikit lebih cepat dari permintaan akan lebih ekonomis. Faktor penentu persyaratan ekonomis antara lain biaya setup, biaya persiapan produksi atau pembelian dan biaya transport. - Persediaan Cadangan

Pengendalian persediaan timbul berkenaan dengan ketidakpastian. Peramalan permintaan pembeli biasanya diserti kesalahan peramalan. Waktu siklus produksi (lead time) mungkin lebih dalam dari yang diprediksi. Jumlah produksi yang ditolak (reject) hanya bisa diprediksi dalam proses. Persediaan cadangan mengamankan kegagalan mencapai permintaan pembeli atau memenuhi kebutuhan manufaktur tepat pada waktunya. - Persediaan Antisipasi

Persediaan dapat timbul mengantisipasi terjadinya penurunan persediaan (supply) dan kenaikan permintaan (demand) atau kenaikan harga. Untuk menjaga kontinuitas pengiriman produk ke pembeli, suatu perusahan dapat memelihara persediaan dalam rangka liburan tenaga kerja atau antisipasi terjadinya pemogokan tenaga kerja. - Persediaan Pipeline

Sistem persediaan dapat diibaratkan sebagai sekumpulan tempat (stock point) dengan aliran diantara tempat persediaan tersebut. Pengendalian persediaan terdiri dari pengendalian aliran persediaan dan jumlah persediaan akan terakumulasi ditempat persediaan. Jika aliran melibatkan perubahan fisik produk, seperti perlakuan panas atau perakitan beberapa komponen, persediaan dalam aliran tersebut persediaan setengah jadi (work in process). Jika suatu produk tidak dapat berubah secara fisik tetapi dipindahkan dari suatu tempat penyimpanan ke tempat penyimpanan lain, persediaan disebut persediaan transportasi. Jumlah dari persediaan setengah jadi dan persediaan transportasi disebut persediaan pipeline. Persediaan pipeline. Persediaan pipeline merupakan total investasi perubahan dan harus dikendalikan - Persediaan Lebih

Yaitu persediaan yang tidak dapat digunakan karena kelebihan atau kerusakan fisik yang terjadi.

Metode-Metode Persediaan

Di dalam mencari jawaban atas permasalahan umum dalam pengendalian persediaan, seperti yang telah diuraikan sebelumnya,secara kronologis metode pengendalian persediaan yang dapat diidentifikasikan sebagai berikut (Ginting, 2007) :

a. Metode pengendalian secara statistik (Statistical Inventory Control).

Metode ini menggunakan ilmu matematika dan statistik sebagai alat bantu utama dalam memecahkan masalah kuantitatif dalam system persediaan. Pada dasarnya, metode ini berusaha mencari jawaban optimal dalam menentukan :

- Jumlah ukuran pemesanan dinamis (EOQ).

- Titik pemesanan kembali (Reorder Point).

- Jumlah cadangan pengaman (safety stock) yang

Metode ini sering juga disebut metode pengendalian tradisional, karena memberi dasar lahirnya metode baru yang lebih modern, seperti MRP di Amerika dan Kanban di Jepang. Metode pengendalian persediaan secara statistik ini biasanya digunakan untuk mengendalikan barang yang permintaannya bersifat bebas (dependent) dan dikelola saling tidak bergantung. Yang dimaksud permintaan bebas adalah permintaan yang hanya dipengaruhi mekanisme pasar sehingga bebas dari fungsi operasi produk. Sebagai contoh adalah permintaan untuk barang jadi dan suku cadang pengganti (spare part).

Ditinjau dari sejarah perkembangannya, metode secara formal diperkenalkan oleh Wilson pada tahun 1929 yang tertulis di buku Rosnani Ginting (2007) dengan mencoba mencari jawaban 2 pertanyaan dasar yaitu:

- Berapa jumlah barang yang harus dipesan untuk setiap kali pemesanan ?

- Kapan saat pemesanan harus dilakukan ?

Pengembangan formula Wilson kemudian di kembangkan pada keadaan yang lebih realistik, terutama untuk fenomena yang bersifat.

probabilistik. Hal ini kemudian memunculkan 2 metode dasar pengendalian persediaan yang bersifat probabilistik, yaitu :

- Metode P, yaitu menganut aturan bahwa saat pemesanan bersifat reguler mengikuti suatu periode yang tetap (mingguan, bulanan, dsb), sedangkan kuatititas pemesanan akan berulang – ulang.

- Metode Q, yaitu menganut aturan bahwa jumlah ukuran pemesanan (kuantitas pemesanan) selalu tetap untuk setiap kali pesan, sehingga saat pemesanan dilakukan akan bervariasi. Diantara kedua metode tersebut terdapat pula metode gabungan P dan Q.

b. Metode perencanaan kebutuhan material (MRP).

Metode pengendalian tradisional akan tidak efektif bila digunakan untuk permintaan yang bersifat tidak bebas (independent). Yang dimaksud permintaan tidak bebas adalah permintaan yang tergantung kepada kebutuhan suatu komponen/material dengan komponen/ material lainnya. Dengan kata lain, kebutuhan tidak bebas adalah kebutuhan yang tunduk pada fungsi operasi produksi, sebagai gambaran adalah permintaan akan 4 roda mobil dan 1 kemudi hanya apabila ada permintaan 1 unit mobil, sehingga permintaan akan roda dan kemudi dikatakan tergantung pada permintaan mobil.

Metode MRP ini bersifat oriented, yang terdiri dari sekumpulan prosedur, aturan – aturan keputusan dan seperangkat mekanisme pencatatan yang dirancang untuk menjabarkan Jadwal Induk Produksi (Ginting, 2007). Dari sejarahnya, penerapan MRP pertama kali digunakan pada industri logam tipe Job Shop di mana tipe ini termasuk tipe yang paling sulit dikendalikan dalam system manufaktur. Dengan demikian,

kehadiran MRP sangat berarti dalam meminimisasi investasi persediaan, memudahkan penyusunan jadwal kebutuhan setiap komponen yang diperlukan dan sebagai alat pengendalian produksi dan persediaan. Dalam perkembangan selanjutnya, MRP dapat diterapkan juga pada pengendalian persediaan dalam system manufaktur, baik untuk tipe Job Shop, tipe produksi massal (mass production) maupun tipe lainnya.

c. Metode Persedian Just In Time (JIT).

Metode ini merupakan salah satu operasionalisasi dari konsep Just In Time (JIT), yang dikembangkan dalam system produksi Toyota Motor Co. Produksi JIT berarti produksi massal dalam jumlah kecil, tersedia untuk segera digunakan. Dalam JIT digunakan teknik pengendalian persediaan yang dinamakan Kanban. Dalam system ini, jenis dan jumlah unit yang diperlukan oleh proses berikutnya, diambil dari proses sebelumnya, pada saat diperlukan. Dan ini merupakan tanda bagi proses sebelumnya untuk memproduksi unit yang baru saja diambil.

Jenis dan jumlah unit yang dibutuhkan tersebut ditulis dalam suatu kartu yang disebut juga Kanban. Dalam system ini digunakan kereta sebagai tempat komponen, dengan jumlah tetap. Di dalam tiap kereta terdapat dua kartu. Sebuah kartu menandakan pesanan pada produksi, dan sebuah lagi menandakan pengambilan unit. Perbedaan utama dalam system ini dengan kedua system sebelumnya terletak pada perbedaan karakteristik “pertimbangan” yang digunakan untuk mengatur jadwal produksi. Pada dua system terdahulu, dilakukan proyeksi permintaan yang akan dating, dan selanjutnya penjadwalan produksi dilakukan untuk memenuhi permintaan tersebut, penjadwlan mendorong produksi (push system). Sedangkan dalam sistem Kanban, jadwal produksi diatur sesuai dengan permintaan aktual (pull system).

Tag: Inventory, Inventory Control, Inventory Industri, Pengertian Inventory, Pengertian Persedian, Pengertian Persedian Industri