Filosofi Just In Time dan Lean Manufacturing

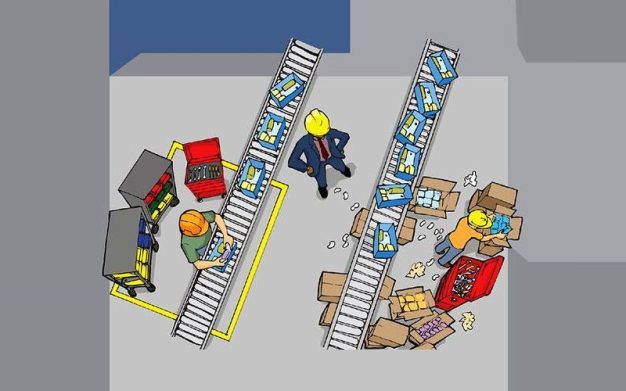

Konsep Lean Manufacturing diperkenalkan oleh Toyota dan merupakan filosofi manajemen yang bertujuan untuk menghilangkan pemborosan (waste) dari proses produksi. Salah satu definisi resmi dari Lean Manufacturing adalah “sistem manufaktur yang meminimalkan limbah (waste) dalam bentuk waktu, inventaris, dan biaya.” Prinsip-prinsip Lean Manufacturing mengidentifikasi tujuh jenis pemborosan (Seven Wastes), seperti yang Anda sebutkan:

- Overproduction (Produksi Berlebihan): Membuat barang lebih dari yang diperlukan atau sebelum dibutuhkan.

- Over-transportation (Transportasi Berlebihan): Menggerakkan produk lebih jauh atau lebih sering dari yang diperlukan.

- Waiting (Menunggu): Waktu yang dihabiskan produk atau pekerjaan menunggu proses berikutnya.

- Inventory (Inventaris): Menyimpan barang lebih dari yang diperlukan.

- Motion (Gerakan Berlebihan): Gerakan yang tidak perlu atau berlebihan dalam proses produksi.

- Over-processing (Proses Berlebihan): Melakukan lebih banyak pekerjaan dari yang diperlukan.

- Defects (Kesalahan/Defek): Produk yang tidak memenuhi standar atau harus diperbaiki.

Toyota merupakan pelopor konsep Lean Manufacturing, dan prinsip-prinsip yang mereka terapkan telah menjadi dasar bagi banyak organisasi dalam mencapai efisiensi produksi dan meningkatkan kualitas produk.

Dengan mengurangi pemborosan, perusahaan dapat meningkatkan kualitas produk, mengurangi biaya produksi, dan mempercepat waktu siklus produksi.

Untuk mengatasi pemborosan, Lean Manufacturing menggunakan berbagai alat dan konsep. Di antaranya adalah:

- Kaizen: Kaizen merupakan konsep perbaikan berkelanjutan yang mendorong untuk melakukan perbaikan secara terus-menerus dalam proses produksi dan manajemen. Ini melibatkan partisipasi semua anggota organisasi dalam mencari dan mengimplementasikan perbaikan.

- Produksi Pull: Konsep produksi pull berarti produksi dilakukan berdasarkan permintaan, bukan berdasarkan perkiraan. Ini berarti barang diproduksi hanya ketika dibutuhkan, menghindari overproduction dan pemborosan lainnya. Salah satu alat yang digunakan untuk menerapkan produksi pull adalah KANBAN, yang digunakan untuk mengatur aliran material dan mengontrol inventaris.

- Poka-Yoke: Poka-Yoke adalah teknik pencegahan kesalahan yang bertujuan untuk mencegah kesalahan manusia dalam proses produksi. Ini dilakukan dengan mengembangkan sistem atau perangkat yang mengurangi kemungkinan kesalahan atau mendeteksinya sebelum menjadi masalah yang lebih besar.

Prinsip-prinsip utama Lean Manufacturing yang Anda sebutkan adalah:

- Pull Processing: Menghasilkan produk berdasarkan permintaan dari titik akhir konsumen, bukan didorong oleh stok atau ramalan permintaan. Hal ini memastikan bahwa produksi dilakukan secara efisien dan sesuai dengan kebutuhan pasar yang sebenarnya.

- Kualitas Terbaik: Berusaha untuk mencapai kualitas terbaik dengan mengurangi kesalahan secara maksimal. Ini melibatkan identifikasi dan penyelesaian masalah langsung dari sumbernya, sehingga mencegah kesalahan untuk terjadi kembali di masa depan.

- Minimalkan Pemborosan: Mengeliminasi semua aktivitas yang tidak memberikan nilai tambah bagi produk atau layanan. Fokus pada penggunaan sumber daya (orang, modal, dan bangunan) secara maksimal untuk meningkatkan efisiensi dan mengurangi pemborosan.

- Perbaikan yang Berkelanjutan: Mendorong perbaikan yang terus-menerus dalam biaya, kualitas, produktivitas, dan proses. Ini melibatkan budaya perbaikan berkelanjutan di seluruh organisasi, yang disebut juga dengan konsep Kaizen.

- Fleksibilitas: Mampu memproduksi berbagai jenis produk dengan cepat tanpa mengorbankan efisiensi, bahkan untuk produksi dengan volume rendah. Hal ini memungkinkan perusahaan untuk menyesuaikan diri dengan perubahan pasar dan permintaan pelanggan dengan lebih baik.

- Hubungan Jangka Panjang dengan Pemasok: Membangun dan memelihara hubungan kerja sama jangka panjang dengan pemasok. Ini mencakup berbagi resiko, biaya, dan informasi dengan pemasok untuk meningkatkan efisiensi rantai pasok dan memastikan ketersediaan bahan baku yang berkualitas.

Konsep Lean Manufacturing pada dasarnya bertujuan untuk menempatkan segala sesuatu pada tempat dan waktu yang tepat, dengan kualitas yang sesuai, sambil meminimalkan pemborosan, dan tetap fleksibel terhadap perubahan. Konsep ini sering diidentifikasi dengan istilah Just-in-Time (JIT), yang secara harfiah berarti menempatkan segala sesuatu hanya pada saat diperlukan.

JIT merupakan filosofi produksi yang bertujuan untuk memproduksi produk dan jasa tepat pada saat diperlukan, dengan mempertimbangkan waktu sebagai faktor utama. Hal ini melibatkan penetapan target kualitas dan efisiensi, serta meminimalkan atau bahkan menghilangkan stok dalam proses produksi. JIT tidak hanya merupakan teknologi, tetapi lebih sebagai pendekatan holistik terhadap manajemen produksi.

Beberapa manfaat dari filosofi JIT ini meliputi:

- Meningkatkan Fleksibilitas: Dengan memproduksi barang hanya saat dibutuhkan, perusahaan menjadi lebih responsif terhadap perubahan permintaan pasar dan kebutuhan pelanggan.

- Mengurangi Stok Komponen dan Bahan Baku: Dengan menghilangkan stok yang tidak perlu, perusahaan dapat mengurangi biaya penyimpanan dan risiko obsolesensi, serta membebaskan modal yang terikat dalam inventaris.

- Meningkatkan Kualitas: Fokus pada produksi yang bersih dan terorganisir serta pencegahan kesalahan pada sumbernya membantu meningkatkan kualitas produk secara keseluruhan.

- Menyederhanakan Sistem: Dengan menghilangkan pemborosan dan mengoptimalkan proses produksi, perusahaan dapat menyederhanakan sistem mereka, sehingga lebih efisien dan mudah dioperasikan.

Masa depan Filosofi Just In Time dan Lean Manufacturing

Masa depan filosofi Just In Time (JIT) dan Lean Manufacturing terus berkembang seiring dengan evolusi teknologi, perubahan pasar, dan kebutuhan pelanggan yang semakin kompleks. Beberapa arah perkembangan yang mungkin terjadi di masa depan termasuk:

- Integrasi Teknologi Digital: Penggunaan teknologi digital seperti Internet of Things (IoT), big data analytics, dan kecerdasan buatan (AI) akan menjadi lebih terintegrasi dalam penerapan JIT dan Lean Manufacturing. Ini memungkinkan pemantauan real-time terhadap rantai pasok, produksi, dan kualitas produk, sehingga memungkinkan respons yang lebih cepat terhadap perubahan permintaan dan identifikasi pemborosan secara lebih efisien.

- Lean di Luar Manufaktur: Prinsip-prinsip Lean Manufacturing juga akan diterapkan di luar konteks manufaktur, seperti dalam bidang layanan, distribusi, dan administrasi. Konsep Lean akan diperluas ke sektor-sektor ini untuk meningkatkan efisiensi operasional, mengurangi pemborosan, dan meningkatkan nilai bagi pelanggan.

- Fokus pada Keberlanjutan: Masa depan Lean Manufacturing dan JIT juga akan lebih memperhatikan aspek keberlanjutan, termasuk pengurangan limbah, efisiensi energi, dan penggunaan bahan baku yang ramah lingkungan. Perusahaan akan lebih memperhatikan dampak lingkungan dari operasi mereka dan mencari cara untuk mengurangi jejak karbon serta memperbaiki praktik bisnis mereka secara keseluruhan.

- Peningkatan Kolaborasi dalam Rantai Pasok: Kolaborasi antara perusahaan dan pemasok akan menjadi lebih penting dalam menerapkan Lean dan JIT di masa depan. Perusahaan akan bekerja sama dengan pemasok untuk mengoptimalkan rantai pasok secara keseluruhan, termasuk pengelolaan persediaan dan transportasi, dengan tujuan meminimalkan pemborosan dan meningkatkan efisiensi secara bersama-sama.

- Keterlibatan Karyawan yang Lebih Mendalam: Keterlibatan karyawan dalam proses perbaikan berkelanjutan (Kaizen) akan menjadi lebih penting. Perusahaan akan memperhatikan pengembangan keterampilan karyawan, pemberian pelatihan, dan penciptaan lingkungan kerja yang mendukung inovasi dan kreativitas sebagai bagian dari upaya untuk menciptakan budaya Lean yang kuat.

Internet of Things (IoT) dan kecerdasan buatan (AI) dalam Konsep Just In Time (JIT) dan Lean Manufacturing dapat ditemukan dalam berbagai aplikasi industri, termasuk:

- Pemantauan Persediaan Real-Time: Dengan menggunakan sensor IoT yang terpasang pada peralatan produksi dan rak penyimpanan, perusahaan dapat memantau persediaan secara real-time. Data yang diperoleh dari sensor ini dapat diintegrasikan dengan sistem manajemen persediaan yang didukung AI untuk melakukan peramalan permintaan yang lebih akurat. Ini memungkinkan perusahaan untuk mengelola persediaan dengan lebih efisien, mengurangi pemborosan, dan menerapkan prinsip JIT dengan lebih baik.

- Prediksi Kegagalan Mesin: Sensor IoT yang terhubung ke mesin produksi dapat mengumpulkan data tentang kinerja mesin secara real-time. Data ini kemudian dapat dianalisis oleh sistem AI untuk mendeteksi pola yang mengindikasikan potensi kegagalan atau penurunan kinerja. Dengan demikian, perusahaan dapat mengambil tindakan pencegahan yang diperlukan, seperti perawatan preventif atau perbaikan tepat waktu, sehingga menghindari gangguan produksi yang tidak terduga dan mempertahankan kinerja optimal.

- Optimasi Rute dan Logistik: Dalam konteks Lean Manufacturing, pengoptimalan rute transportasi dan logistik sangat penting untuk mengurangi pemborosan waktu dan biaya. Dengan menggunakan teknologi IoT, perusahaan dapat melacak pergerakan barang dan kendaraan dalam rantai pasok secara real-time. Sistem AI dapat menganalisis data ini untuk mengidentifikasi pola pengiriman yang efisien, memprediksi waktu kedatangan, dan mengoptimalkan rute pengiriman. Hal ini membantu perusahaan untuk menjalankan operasi logistik dengan lebih efisien dan responsif.

- Pengendalian Kualitas Otomatis: Sensor IoT yang terintegrasi dengan peralatan produksi dapat digunakan untuk memantau kualitas produk secara real-time. Data yang diperoleh dari sensor dapat dievaluasi oleh sistem AI untuk mendeteksi cacat atau ketidaksesuaian dengan standar kualitas. Jika ada masalah yang terdeteksi, sistem AI dapat memberikan peringatan atau bahkan menginstruksikan mesin untuk melakukan penyesuaian otomatis dalam proses produksi. Ini membantu memastikan bahwa produk yang dihasilkan memenuhi standar kualitas yang diinginkan tanpa memerlukan intervensi manusia yang berlebihan.

Tags: Filosofi Industri, Just In Time, Konsep Perindustrian, Lean Manufacturing