Manfaat dan Prinsip Kanban dalam Proses Manufaktur, Transformasi Sederhana Menuju Efisiensi yang Signifikan

Industri manufaktur sering menggambarkan proses pembuatan produk sebagai suatu aliran tanpa putus yang dimulai dari tahap desain hingga layanan konsumen, dengan setiap tahapan saling terkait dan berkelanjutan. Bagi banyak perusahaan, inti dari proses ini adalah konsep kanban, sebuah istilah Jepang yang merujuk pada rekaman visual atau catatan visual yang mengendalikan sebagian besar operasi manufaktur secara langsung maupun tidak langsung. Sejak diperkenalkan oleh Toyota pada tahun 1950-an, kanban telah menjadi pondasi bagi banyak praktik manufaktur yang inovatif.

Proses kanban tidak hanya melibatkan koordinasi antara jadwal produksi dan pasokan material, namun juga mengoptimalkan penggunaan inventaris dengan prinsip “just-in-time” (JIT), di mana pemasok menyediakan komponen hanya saat diperlukan. Selain itu, kanban juga mendukung konsep rekayasa ulang industri dengan menerapkan produksi modular dan seluler serta teknik produksi per kelompok.

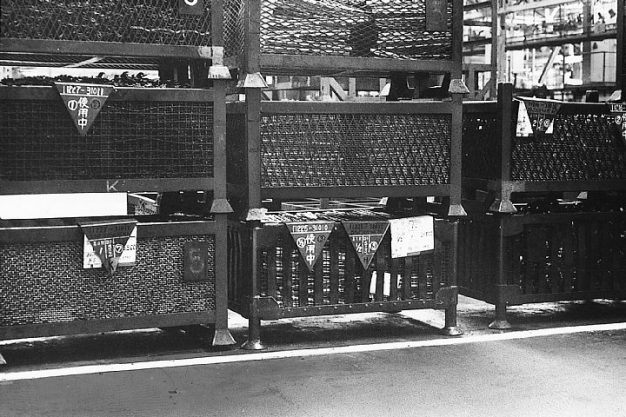

Di mata orang Jepang, kanban merupakan sistem yang sederhana namun efektif yang bergantung pada kartu dan wadah untuk mengalirkan komponen dari satu stasiun kerja ke stasiun kerja lain dalam jalur produksi. Esensi dari konsep kanban adalah bahwa pemasok atau gudang hanya akan menyerahkan komponen pada garis produksi saat diperlukan, sehingga menghindari kebutuhan akan penyimpanan dalam area produksi.

Dalam prakteknya, setiap stasiun kerja hanya akan memproduksi atau menyerahkan komponen tertentu jika mereka menerima kartu dan wadah kosong, menunjukkan bahwa ada kebutuhan untuk komponen tersebut. Jika produksi terhenti sementara, stasiun kerja hanya akan memproduksi komponen yang cukup untuk mengisi wadah kosong sebelum berhenti. Dengan demikian, kanban membatasi jumlah stok dalam proses, dan karena pesanan mengalir dari satu tahap ke tahap berikutnya, produksi atau pengiriman komponen “ditarik” ke garis produksi, berbeda dengan pendekatan tradisional yang mendorong produk ke garis produksi.

Manfaat penerapan konsep kanban adalah

Penerapan konsep kanban membawa berbagai manfaat signifikan bagi proses manufaktur. Berikut adalah beberapa manfaat utama yang diperoleh dari penggunaan kanban:

- Penyederhanaan proses dan mudah dimengerti: Konsep kanban memberikan pendekatan yang sederhana dan intuitif dalam mengelola aliran material dan produksi. Dengan menggunakan kartu dan wadah sebagai alat visual, proses menjadi lebih mudah dipahami dan dikelola oleh semua anggota tim.

- Penyediaan informasi yang cepat dan akurat: Kanban memungkinkan informasi tentang kebutuhan material dan status produksi dapat dengan cepat diakses dan dipahami oleh semua pihak yang terlibat. Hal ini memungkinkan pengambilan keputusan yang lebih cepat dan lebih tepat.

- Transfer informasi hanya memerlukan biaya yang relatif rendah: Penggunaan kartu dan wadah dalam kanban meminimalkan biaya transfer informasi, sehingga efisien dalam hal biaya dan waktu.

- Perubahan dapat diantisipasi dengan cepat: Sistem kanban memungkinkan perubahan dalam permintaan atau kebutuhan produksi dapat diantisipasi dan ditangani dengan cepat. Hal ini memungkinkan fleksibilitas yang lebih besar dalam menyesuaikan produksi dengan perubahan pasar atau kebutuhan pelanggan.

- Membatasi kelebihan kapasitas dalam proses: Dengan prinsip “just-in-time” yang mendasari kanban, produksi hanya dilakukan sesuai dengan permintaan, sehingga mengurangi risiko kelebihan kapasitas dalam proses.

- Menghindari kelebihan produksi: Kanban membantu menghindari kelebihan produksi dengan memastikan bahwa barang hanya diproduksi atau dipesan saat diperlukan. Hal ini mengurangi pemborosan dan biaya penyimpanan yang terkait dengan kelebihan persediaan.

- Meminimalisasi pemborosan: Dengan membatasi produksi sesuai dengan permintaan aktual, kanban membantu meminimalkan pemborosan dalam bentuk kelebihan persediaan, waktu, dan tenaga kerja.

- Menjaga kendali atas proses stok: Kanban memberikan visibilitas yang jelas terhadap status persediaan dan aliran material, memungkinkan perusahaan untuk lebih efektif dalam mengelola stok dan mengidentifikasi potensi masalah dengan cepat.

- Mendelegasikan tanggung jawab ke setiap orang pada garis produksi: Dengan melibatkan setiap orang dalam pengelolaan dan pelaksanaan kanban, tanggung jawab dapat didistribusikan dengan lebih baik di seluruh garis produksi, meningkatkan akuntabilitas dan keterlibatan tim.

Prinsip Kanban

Kanban menawarkan pendekatan yang berbeda dalam menerapkan perubahan dalam proses produksi. Berbeda dengan metode lain yang mungkin mengharuskan revolusi besar-besaran, Kanban memperjuangkan evolusi bertahap. Ini didasarkan pada prinsip mendasar bahwa untuk mencapai tujuan yang diinginkan, penting untuk memahami di mana kita berada saat ini.

Kanban bukan hanya tentang mengatur aliran material dalam proses produksi. Ini adalah alat untuk meluncurkan perubahan dan menerapkan prinsip-prinsip manajemen Lean secara menyeluruh di perusahaan, baik dalam konteks teknologi maupun non-teknologi. Prinsip-prinsip inti Kanban telah menjadi bagian integral dari proses manufaktur Toyota selama bertahun-tahun.

Penting untuk dicatat bahwa definisi Kanban dapat bervariasi, tetapi tujuan dari menyusun elemen inti ini adalah untuk merangkum prinsip-prinsip umum yang terkandung di dalamnya. Berikut adalah beberapa prinsip inti Kanban:

- Visualisasi Aliran Kerja: Kanban mengedepankan visualisasi aliran kerja secara jelas. Dengan menggunakan papan Kanban atau sistem visual lainnya, proses produksi dapat dipahami dengan lebih baik oleh semua pihak yang terlibat.

- Pembatasan WIP (Work-in-Progress): Mengatur jumlah pekerjaan yang sedang berlangsung (WIP) membantu menghindari overloading dan mempertahankan fokus pada penyelesaian tugas-tugas yang sudah dimulai.

- Manajemen Aliran: Kanban membantu dalam mengatur aliran kerja secara lancar, memastikan bahwa pekerjaan tidak terhenti atau terlambat dalam proses produksi.

- Feedback Terus-Menerus: Melalui sistem Kanban, feedback kontinu diperoleh dari seluruh tim produksi. Hal ini memungkinkan penyesuaian cepat dan perbaikan berkelanjutan dalam proses.

- Perbaikan Berkelanjutan: Kanban mendorong sikap terbuka terhadap perubahan dan peningkatan yang berkelanjutan dalam proses produksi. Ini memungkinkan perusahaan untuk terus berkembang dan menyesuaikan diri dengan kebutuhan pasar yang berubah-ubah.

Tag: Efektivitas Tim, Kanban Toyota, Menganalisis Aliran Kerja, Menyederhanakan Proses Produksi, Proses Kanban, Work In Process